Часть 6. Подготовка запчастей и деталей. Чистка деталей.

Здравствуйте Уважаемые друзья! Мы продолжаем с ремонтом двигателя. В этой статье, мы займемся чисткой коленвала и поршней. От правильной чистки деталей будет зависит прослужит, двигатель наш, после ремонта, или же просто заклинит или застучит. Да да не удивляйтесь, такое тоже может случится, а вот почему мы с Вами сейчас и разберем. Давайте сначала начнем с поршней.

После продолжительной эксплуатации на деталях двигателя, особенно на тех, которые подвержены воздействию высоких температур, образуется отложение, мы называем это нагар. В особенности это касается поршня, гильзы, головка блока цилиндров (ГБЦ), клапана, выпускной коллектор. Вот эти детали, в основном, подвергаются воздействию высоких температур.

Так вот, нам нужно избавится от этого нагара, мы на данный момент разбираемся с поршнем. Когда Вы разберете двигатель, то увидите что из себя представляет этот самый нагар. И так как я уже писал, если не почистить нагар, могут быть проблемы. Сначала хочу сказать несколько слов, почему так важно избавится от нагара, потом расскажу как избавится от нагара на поршнях своими силами.

Как нам известно предметы имеют коэффициент теплового расширения, в том числе и металлы, а значит и детали нашего двигателя. У каждый детали свой коэффициент теплового расширения. Попросту говоря детали нашего двигателя, после нагрева, будут расширятся и увеличиваться, по этой причине и предусмотрены тепловые зазоры. По этому время от времени мы и делаем регулировку клапанов на двигателях.

Поршень, как нам уже известно, подвержен воздействию высоких температур, особенно днище поршня. Значит днище поршня будет больше расширяться, не жали юбка. По этой причине поршня имеют разный диаметр днища и юбки. (Если мне не верите можете взять штангенциркуль и замерить). Как раз таки, на днище поршня и установлены, поршневые кольца.

Я думаю Вы, правильно, улавливаете ход моих мыслей, к чему я клоню, так сказать. А веду я вот к чему: предположим, мы не удалили нагар с каналов поршня, а просто поменяли кольца и воткнули поршня на места, собрали двигатель. Завели двигатель, он работает, радости у нас полные штаны, мы обкатываем двигатель. Через некоторое время, как рабочая температура поднялась, наш двигатель резко заглох.

Мы просто в шоке мечемся, не можем понять все же было нормально, что же произошло то? А произошло, то, что и должно было произойти: двигатель попросту заклинил. (Через некоторое время, когда остынет, двигатель конечно заведется, но не много поработав снова произойдет тоже самое). А помните, мы решили не тратить время и возиться с этим нагаром в поршнях, особенно под кольцами. Вот этот самый нагар всему причина и стал.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Как нам уже известно, металлы имеет свойство расширяться при нагреве. Если Вам интересно, внизу страницы я выложил таблицу, если обратите внимание, то увидите, что коэффициенты теплового расширения, разные. А вот как раз у алюминия, этот самый коэффициент, больше чем у некоторых металлов. А как нам известно, поршня и делаются как раз таки из алюминиевого сплава. Значит, по логике вещей, получается, что наш поршень, особенно днище, больше расширяется не жали гильзы, потому что гильза сделана из чугуна, а у чугуна этот самый коэффициент меньше.

И так думаю Вы представляете, что произошло с нашим двигателем. Когда мы его завели он был, соответственно, холодный. Как только двигатель начал нагреваться, металлические детали двигателя начали расширятся, особенно сделанные из алюминиевого сплава и подверженные постоянному воздействию высоких температур, к ним как раз относится и поршень. Когда поршень начал нагреваться он начал расширятся, соответственно расширились и поршневые кольца, а под кольцами у нас нагар мы не удалили его, поленились. Попросту говоря пропал компенсационный зазор, между поршнем и гильзой, из-за нагара. Если вдруг кто не знает во всех смазывающихся, трущихся и движущихся деталях всегда есть и должен быть компенсационный зазор. Если не будет зазора, то детали и механизмы попросту заклинит. Думаю я до Вас донес, как важно удалить образовавшийся нагар на деталях двигателя, в процессе эксплуатации.

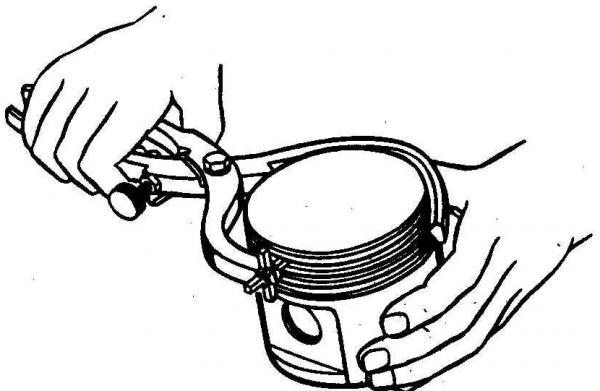

Давайте теперь займемся удалением нагара. Конечно же в специализированных СТО есть такие методы как ультразвуковые ванны, специальные растворители или еще что нибудь. А мы же с вами будем рассматривать метод как своими руками удалить нагар при домашних условиях. Есть один такой не очень мудреный инструмент для удаления нагара с каналов поршней. Инструмент указан на картинке ниже.

Инструмент для удаления нагара.

Скорее всего у Вас такого инструмента не окажется, а у меня тоже нет. Я не когда в нем не нуждался, не привык, по этому обходился без него. Когда мы сняли поршня, соответственно, мы снимаем с них старые кольца, вот эти старые кольца нам и помогут. Когда снимете кольцо переломайте его по палам, вот этим самым обломком и чистим каналы поршня. Вот ниже я выложил картинку, думаю сути дела Вы поняли.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Чистим нагар с каналов поршней.

На этом с поршнями закончим переходим к коленвалу. После того как свозили свой коленвал, к шлифовщику, нужно будет открутить и снять пробки с шеек коленвала. На шатунных шейках предусмотрены, специальные пробки, по две на каждой шейке. Внутри шатунной шейки есть полость для скопления отложений. Во время работы двигателя, коленвал вращается, а внутри коленвала, масло. Как раз, во время вращения, коленвал словно центрифуга, очищает масло от всей гадости, которые в него попадают. Вот отсюда и все отложения в полостях коленвала. И от этих отложений нужно обязательно коленвал очистить, иначе могут быть проблемы.

Как снять пробки и как очистить коленвал я выложил картинки. Тут много ума не надо, только не забудьте после того как произведете чистку, обязательно промойте все полости и дырки чистым бензином и продуть сжатым воздухом. После завершения работ по чистке коленвала, не забудьте прикрутить все пробки на свои места.

Категорический запрещается использовать для продувки кислород, он масловзрывоопасен!

Как снять пробки коленвала.

Чистка полостей коленвала.

Ну что же друзья на этом я заканчиваю эту статью. Думаю что то полезное Вы узнаете ознакомившись с данной статьей. Если у Вас возникнут какие то проблемы пишите мне или оставляйте комментарий я постараюсь обязательно ответить и помощь чем смогу. Спасибо за внимание!

Часть 4. Подготовка запчастей и деталей.

Часть 5. Выпрессовка и запрессовка гильз.

Часть 6. Чистка поршней и коленвала.

Часть 7. Установка поршневых колец.

Часть 10. Завершение ремонта двигателя.

Коэффициенты теплового линейного расширения металлов и керамики + угля и графита. Таблица.

| Материал | Температурный диапазон применимости | 10-6/oF макс | 10-5/oC макс | 10-6/oF минимум | 10-5/oC минимум |

| Цинк и цинковые сплавы | От комнатной до 212-750° F = 100-390° C. | 19,3 | 10,8 | 3,5 | 1,9 |

| Свинец и свинцовые сплавы | От комнатной до 212-750° F = 100-390° C. | 16,3 | 14,4 | 2,9 | 2,6 |

| Магниевые сплавы | Только при комнатной температуре | 16 | 14 | 2,8 | 2,5 |

| Алюминий и алюминиевые сплавы | От комнатной до 212-750° F = 100-390° C. | 13,7 | 11,7 | 2,5 | 2,1 |

| Олово и оловянные сплавы | От комнатной до 212-750° F = 100-390° C. | 13 | - | 2,3 | - |

| Оловянные и алюминиевые латуни | От комнатной до 212-750° F = 100-390° C. | 11,8 | 10,3 | 2,1 | 1,8 |

| Нелегированные и свинцовые латуни | От комнатной до 212-750° F = 100-390° C. | 11,6 | 10 | 2,1 | 1,8 |

| Серебро | От комнатной до 212-750° F = 100-390° C. | 10,9 | - | 2,0 | - |

| Cr-Ni-Fe сплавы хром-никель-железо | От комнатной до 1000-1800° F = 540-980° C. | 10,5 | 9,2 | 1,9 | 1,7 |

| Нержавеющие стали высокотемпературные (литье) | От комнатной до 1000-1800° F = 540-980° C. | 10,5 | 6,4 | 1,9 | 1,1 |

| Чугуны качественные (литье) | От комнатной до 212-750° F = 100-390° C. | 10,4 | 6,6 | 1,9 | 1,2 |

| Нержавеющин стали (литье) | От комнатной до 1000-1800° F = 540-980° C. | 10,4 | 6,4 | 1,9 | 1,1 |

| Оловянные бронзы (литье) | От комнатной до 212-750° F = 100-390° C. | 10,3 | 10 | 1,8 | 1,8 |

| Нержавеющие стали аустенические | От комнатной до 212-750° F = 100-390° C. | 10,2 | 9 | 1,8 | 1,6 |

| Фосфор кремничтые бронзы | От комнатной до 212-750° F = 100-390° C. | 10,2 | 9,6 | 1,8 | 1,7 |

| Медь | От комнатной до 212-750° F = 100-390° C. | 9,8 | - | 1,8 | - |

| Сплавы на основе никеля, никелевые сплавы | От комнатной до 1000-1800° F = 540-980° C. | 9,8 | 7,7 | 1,8 | 1,4 |

| Алюминиевые бронзы (литье) | От комнатной до 212-750° F = 100-390° C. | 9,5 | 9 | 1,7 | 1,6 |

| Сплавы на основе кобальта, кобальтовые сплавы | От комнатной до 1000-1800° F = 540-980° C. | 9,4 | 6,8 | 1,7 | 1,2 |

| Бериллиевая бронза | От комнатной до 212-750° F = 100-390° C. | 9,3 | - | 1,7 | - |

| Медно-никелевые сплавы и серебро-никелевые сплавы | От комнатной до 212-750° F = 100-390° C. | 9,5 | 9 | 1,7 | 1,6 |

| Cr-Ni-Co-Fe Сплавы хром-никель кобальт-железо | От комнатной до 1000-1800° F = 540-980° C. | 9,1 | 8 | 1,6 | 1,4 |

| Углеродистые стали | От комнатной до 1000-1800° F = 540-980° C. | 8,6 | 6,3 | 1,5 | 1,1 |

| Безуглеродистые инструментальные стали | От комнатной до 1000-1800° F = 540-980° C. | 8,4 | 8,1 | 1,5 | 1,5 |

| Углеродистые стали (литье) | От комнатной до 1000-1800° F = 540-980° C. | 8,3 | 8 | 1,5 | 1,4 |

| Нержавеющие стали искусственно состаренные | От комнатной до 1000-1800° F = 540-980° C. | 8,2 | 5,5 | 1,5 | 1,0 |

| Золото | От комнатной до 212-750° F = 100-390° C. | 7,9 | - | 1,4 | - |

| Углеродистые стали высокотемпературные | От комнатной до 1000-1800° F = 540-980° C. | 7,9 | 6,3 | 1,4 | 1,1 |

| Сверхпрочные стали | От комнатной до 1000-1800° F = 540-980° C. | 7,6 | 5,7 | 1,4 | 1,0 |

| Ковкое железо | От комнатной до 212-750° F = 100-390° C. | 7,5 | 5,9 | 1,3 | 1,1 |

| Металлокерамика, Кабрид титана | От комнатной до 1000-1800° F = 540-980° C. | 7,5 | 4,3 | 1,3 | 0,8 |

| Чистое железо | От комнатной до 212-750° F = 100-390° C. | 7,4 | - | 1,3 | - |

| Титан и титановые сплавы | От комнатной до 1000-1800° F = 540-980° C. | 7,1 | 4,9 | 1,3 | 0,9 |

| Кобальт | От комнатной до 1000-1800° F = 540-980° C. | 6,8 | - | 1,2 | - |

| Нержавеющие стали мартенистые | От комнатной до 212-750° F = 100-390° C. | 6,5 | 5,5 | 1,2 | 1,0 |

| Азотированные стали | От комнатной до 1000-1800° F = 540-980° C. | 6,5 | - | 1,2 | - |

| Палладий | От комнатной до 212-750° F = 100-390° C. | 6,5 | - | 1,2 | - |

| Бериллий | Только при комнатной температуре. | 6,4 | - | 1,1 | - |

| Металлокерамика, Карбил хрома | От комнатной до 212-750° F = 100-390° C. | 6,3 | 5,8 | 1,1 | 1,0 |

| Торий | Только при комнатной температуре. | 6,2 | - | 1,1 | - |

| Нержавеющие стали ферритные | От комнатной до 212-750° F = 100-390° C. | 6 | 5,8 | 1,1 | 1,0 |

| Чугун серый | От комнатной до 212-750° F = 100-390° C. | 6 | - | 1,1 | - |

| Карбид бериллия | От комнатной до 1000-1800° F = 540-980° C. | 5,8 | - | 1,0 | - |

| Никелевые сплавы с низким коэффициентом теплового расширения | От комнатной до 212-750° F = 100-390° C. | 5,5 | 1,5 | 1,0 | 0,3 |

| Оксид бериллия | От комнатной до 2200-2875° F/1205-1580° C. | 5,3 | - | 0,9 | - |

| Металлокерамика на основе алюминия | От комнатной до 1000-1800° F = 540-980° C. | 5,2 | 4,7 | 0,9 | 0,8 |

| Молибдена дисилицид | От комнатной до 212-750° F = 100-390° C. | 5,1 | - | 0,9 | - |

| Рутений | Только при комнатной температуре. | 5,1 | - | 0,9 | - |

| Платина | От комнатной до 212-750° F = 100-390° C. | 4,9 | - | 0,9 | - |

| Ванадий | Только при комнатной температуре. | 4,8 | - | 0,9 | - |

| Родий | Только при комнатной температуре | 4,6 | - | 0,8 | - |

| Карбид тантала | От комнатной до 1000-1800° F= 540-980° C. | 4,6 | - | 0,8 | - |

| Нитрид бора | От комнатной до 1000-1800° F = 540-980° C. | 4,3 | - | 0,8 | - |

| Ниобий и ниобиевые сплавы | 4,1 | 3,8 | 0,7 | 0,68 | |

| Карбид титана | От комнатной до 1000-1800° F = 540-980° C. | 4,1 | - | 0,7 | - |

| Керамика стеатитовая | От комнатной до 212-750° F = 100-390° C. | 4 | 3,3 | 0,7 | 0,6 |

| Металлокерамика, карбид вольфрама | От комнатной до 212-750° F = 100-390° C. | 3,9 | 2,5 | 0,7 | 0,4 |

| Иридий | Только при комнатной температуре | 3,8 | - | 0,7 | - |

| Металлокерамика, алюмокерамика | От комнатной до 212-750° F = 100-390° C. | 3,7 | 3,1 | 0,7 | 0,6 |

| Карбид циркония | От комнатной до 1000-1800° F = 540-980° C. | 3,7 | - | 0,7 | - |

| Осмий и тантал | Только при комнатной температуре | 3,6 | - | 0,6 | - |

| Цирконий и циркониевые сплавы | Только при комнатной температуре | 3,6 | 3,1 | 0,6 | 0,55 |

| Гафний | Только при комнатной температуре | 3,4 | - | 0,6 | - |

| Цирконий | От комнатной до 2200-2875° F/1205-1580° C. | 3,1 | - | 0,6 | - |

| Молибден и молибденовые сплавы | 3,1 | 2,7 | 0,6 | 0,5 | |

| Карбид кремния | От комнатной до 2200-2875° F=1205-1580° C. | 2,4 | 2,2 | 0,4 | 0,39 |

| Вольфрам | Только при комнатной температуре | 2,2 | - | 0,4 | - |

| Керамика электротехническая | От комнатной до 212-750° F = 100-390° C. | 2 | - | 0,4 | - |

| Керамика циркониевая, силикатная | От комнатной до 212-750° F = 100-390° C. | 1,8 | 1,3 | 0,3 | 0,2 |

| Карбид бора | От комнатной до 2200-2875° F=1205-1580° C. | 1,7 | - | 0,3 | - |

| Уголь и графит | От комнатной до 212-750° F = 100-390° C. | 1,5 | 1,3 | 0,3 | 0,2 |